CWST cree que las personas son la clave para proporcionar el mejor servicio a todos los clientes. Nuestros equipos de ingenieros son capaces de entender los diversos retos que los clientes plantean con el único objetivo de ofrecer soluciones rápidas, flexibles y con unos costes competitivos.

Estos retos incluyen el asesoramiento técnico durante las primeras fases de diseño, permitiendo una producción rentable, alargando la vida de los componentes críticos, reduciendo los costes de mantenimiento y las paradas de produccion

Aseguramos que nuestros controles de calidad siguen los máximos standard siguiendo estrictamente las especificaciones de la industria o de cada uno de los clientes.

En la situación económica actual entendemos y valoramos la importancia de la flexibilidad para satisfacer todas las necesidades de los clientes. CWST cuenta con mas de has over 70 divisiones y realizar trabajos in situ en todo el mundo. CWST cuenta con equipos de ingenieros preparados para desplazarse a cualquier parte del mundo en cualquier momento.

Estamos continuamente creciendo con nuevas instalaciones en todo el mundo y preparnado para continuar creciendo en nuevos países para satisfacer las necesidades de futuros clientes

Para asegurar continuar estando a la vanguardia en el desarrollo de nuevos materiales y procesos, mantenemos estrechos lazos con los mas importantes centros académicos, universidades e institutos de investigación. De esta forma participamos activamente en el desarrollo de nuevas aplicaciones para cualquier tipo de industria y proyecto.

En CWST seremos capaces de aceptar los retos de los clients y proporcionar las mejores soluciones.

Nuestros tratamientos son sometidos a los mas rigurosos análisis tanto de laboratorio como de campo para asegurar su fiabilidad en las condiciones mas extremas y poder hacer frente a los siguientes tipos de fallo de materiales:

Fatiga

Mediante un proceso a medida que introduce tensiones residuales de compresión evitamos tanto la iniciación de grieta como su posterior propagación

Gripado

Utilizando los recubrimientos técnicos adecuados y/o modificando las propiedades del material cerca de la superficie se evita el desgaste adhesivo de caras en contacto en cualquier material.

Fretting

Modificando la superficie de contacto e introduciendo tensiones residuales de compresión de alta profundad se evita el fallo por fretting que se haya debido a fretting-fatiga.

Corrosión bajo tensión

La eliminación o reducción de las tensiones de tracción en las superficie del material reduce el riesgo de aparición de corrosión bajo tensión

Corrosión

Todo tipo de superficies pueden ser protegidas frente a la corrosión mediante la utilización de recubrimientos técnicos y además cuando sea necesario introduciendo tensiones residuales de compresión

Corrosión intergranular

El tratamiento de Shot peening modifica la estructura granular en la superficie del metal, así se evita la propagación de la corrosión y se elimina cualquier tipo de ataque intergranular.

Desgaste

Mejorando las características de rozamiento así como aumentando la dureza de la superficie de contacto retrasamos el desgaste de piezas en contacto.

AEROESPACIAL:

AEROESPACIAL:

Aeroestructuras – recubrimiento de ala, costillas, largueros, perfiles y elementos de unión y fijación.

Motores aviación – alabes de turbinas y compresores, ejes y engranajes.

Tren de aterrizaje – sistemas de dirección y accionamientos.

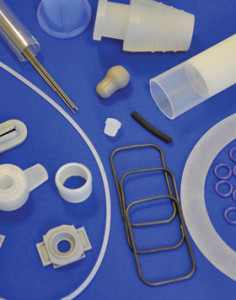

General – empaquetaduras y sellos.

Procesos MRO – reparaciones in situ.

CONSTRUCCIÓN:

Mobiliario urbano de inoxidable, pasamanos, equipamientos interiores, tiradores, fachadas, muros cortina, elementos decorativos en metal o cristal, esculturas, monumentos, señalización, placas identificativas y construcción en general.

AUTOMOCIÓN ( incluida alta competición):

T ransmisión – ejes, engranajes y circlips

ransmisión – ejes, engranajes y circlips

Motor – cigüeñales, varillas de unión, válvulas, pistones, elementos de unión, levas, culatas y bloque motor.

Suspensión – ballestas y muelles a tensión o compresión

General – ruedas, tuercas y juntas

INDUSTRIA QUÍMICA Y ALIMENTARIA

Depósitos almacenaje, tanques a presión, bombas, válvulas y estructuras soldadas

INGENIERÍA GENERAL Y CIVIL

Engranajes, elementos mecanizados, troqueles de estampación, prensas, bombas y válvulas, puentes y cualquier elemento o estructura soldada

NAVAL

Elementos de turbinas, engranajes, ejes y estructuras soldadas

MEDICINA

MEDICINA

Prótesis, stents y otros implantes similares que además de ser bioestables deben sellar soportar el desgaste y fatiga en el cuerpo.

MILITAR

Engranajes, muelles, pins, ejes, elementos de motores y transmisión además de estructuras soldad

MAQUINARIA PESADA

Transmisiones, buckets, pins y conjuntos soldados.

INDUSTRIA PETROLIFERA Y PETROQUÍMICA

Equipamiento para perforación – portamechas, estabilizadores, equipo de medida, depósitos de almacenaje, tuberías, estructuras soldadas, intercambiadores de calor, bombas y válvulas.

GENERACION ELÉCTRICA

Alabes, ejes, intercambiadores de calor, tuberías y estructuras soldadas

FERROCARRIL

Ruedas, ejes, depósitos a presión y estructuras soldadas

Shot peening

Previene fatiga, corrosión bajo tensión, fretting y gripado en todo tipo de materiales metálicos mediante la introducción de beneficiosas tensiones residuales de compresión

Peen Forming

Introduce tensiones de compresión con el objeto de curvar y dar

forma a piezas mecanizadas o estructuras soldadas. De la misma forma permite corregir deformaciones introducidas por tratamientos térmicos o procesos de mecanizado.

Laser peening

Introduce tensiones residuales de compresión entre 5 y 10 veces mas profundas que mediante el proceso de shot peening convencional y además la

modificación de la superficie del material es mínima.

recubrimientos tecnicos

Líderes en el desarrollo y uso de lubricantes solidos, recubrimiento con polímeros en via húmeda

además de productos standard o soluciones a medida (incluyendo productos bajo licencia) para  proteger contra corrosión y desgaste, alargar la vida y reducir los costes de mantenimiento a metales y polímeros.

proteger contra corrosión y desgaste, alargar la vida y reducir los costes de mantenimiento a metales y polímeros.

C.A.S.E.™ (acabado isotrópico)

Reduce el rozamiento, la temperatura y mejora la resistencia al micro y macro pitting.

Trabajos in-situ

Ingenieros altamente cualificados se pueden desplazar a cualquier lugar del mundo con el fin de realizar trabajos in-situ con la misma calidad y precisión

Peentex

Permite crear texturas decorativas mediante controlled shot peening y además mejora la resistencia a la corrosión bajo tensión

Surface texturing

Proporciona un acabado texturizado técnico para mejorar el desgaste y las propiedades anti-deslizantes de todo tipo de componentes metalicos

Molduras Peenflex

Protecciones para herramientas y otros componentes de daños durante la manipulación